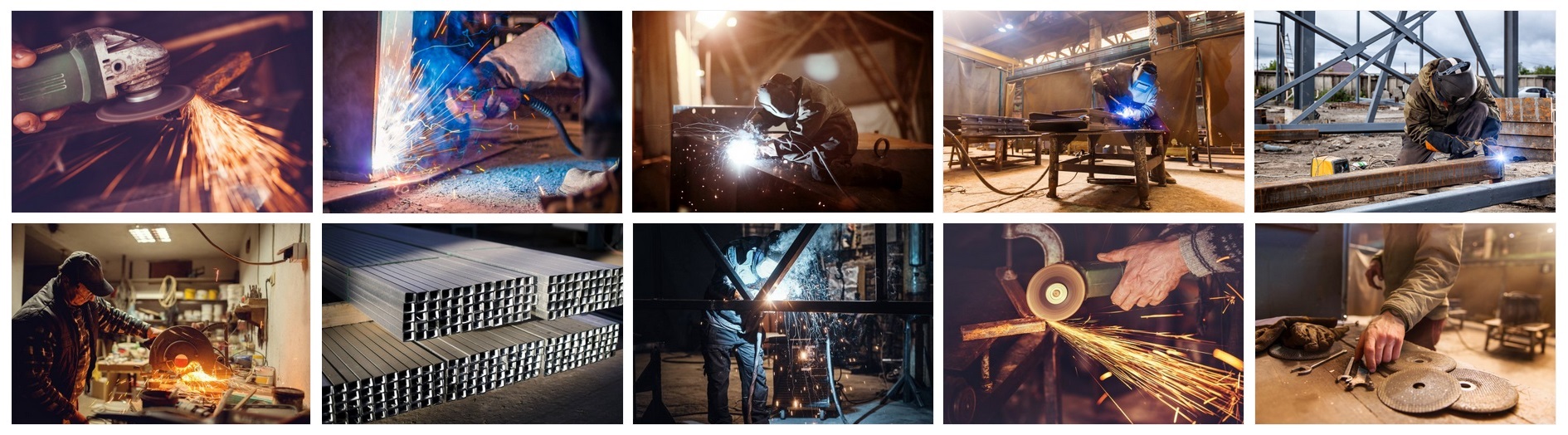

Основные этапы и технология изготовления металлоконструкцийПроизводство металлоконструкций - трудоемкий процесс, состоящий из нескольких этапов, к каждому из которых необходимо подойти очень тщательно и основательно, ведь от качества выполненной работы зависит безопасность эксплуатирования будущего объекта.  «Компания "Тимерпром" имеет обширный опыт по изготовлению различных конструкций из металла, следуя этапам производства» «Компания "Тимерпром" имеет обширный опыт по изготовлению различных конструкций из металла, следуя этапам производства» Этап 1. Проектирование Любое производство металлоконструкций начинается с проекта. В проекте учитывается основное назначение будущего строения, размеры, утверждается конструкция, специфика, сфера использования и внешний вид обговаривается бюджет, материалы.  «Проектная работа - важное составляющее в процессе изготовления металлоконструкций. Нельзя пренебрегать общепринятыми нормами проекта» «Проектная работа - важное составляющее в процессе изготовления металлоконструкций. Нельзя пренебрегать общепринятыми нормами проекта»Этап 2. Приемка и сортировка металлопроката Заказ металлопроката в компании "Тимерпром" ведется только у лицензированных поставщиков, приобретаемый товар отвечает всем необходимым нормам и требованиям и отвечает по всем пунктам безопасности использования. Попадая на производство металл сортируется и размещается на складе исходя из требований хранения металлопроката. Металл укладывается в устойчивые штабеля высотой не более 1,5 м. Не допускаются повреждения и сторонние воздействия на поверхность сырья. Этап 3. Очистка металлопроката Перед запуском в производство весь используемый материал подвергается механической очистке специальными щетками и дисками. Качество конечного продукта будет зависеть от чистоты данного обработанного материала. Этап 4. Резка При изготовлении конструкций с повышенной точностью и качеством резку профильной стали, круглого проката и труб производят дисковыми пилами. Дисковые зубчатые пилы дают качественный и точный срез. Плоскость реза не требует дополнительной обработки. Наряду с механической резкой основным и ведущим способом современной резки деталей строительных конструкций является кислородно-газовая резка, которая позволяет резать сырье практически любой толщины и формы, значительно ускоряя процесс. Процесс кислородной резки заключается в сжигании стали в струе кислорода и состоит из следующих стадий: нагрева металла до температуры воспламенения в кислороде; сжигания материала в струе кислорода; выдувания продуктов горения из полости реза. Основным критерием качества кислородной резки является отсутствие трещин на кромках образуемых деталей. Трещин на кромках легко избежать, обеспечив соответствующую скорость их охлаждения после нагрева. Еще одним современным методом является плазменная резка. Это термическая резка электрической дугой, столб которой сжат с помощью сопла горелки, потока газа или внешним электромагнитным полем. За счет высокой концентрации тепловой энергии плазменная резка обеспечивает более высокое качество вырезаемых заготовок и ускоряет производительность, на порядок выше по сравнению с другими видами резки. Лазерная резка является новым высокоточным методом нарезки металла. Под воздействием электрического разряда молекулы СО2 ускоряются и во время изменений колебательных уровней их энергий возникает излучение в крайней инфракрасной области спектра электромагнитных волн длиной 10,6 мкм. При окислении выделяется дополнительное тепло, которое снижает вязкость образующихся окислов и поддерживает непрерывность процесса резки. Кроме того, окисленная струей кислорода нагретая поверхность металла способствует поглощению поверхностью лучистой энергии и повышению эффективности нагрева.  «Резка является одним из важнейших этапов на пути к получению качественного изделия. Крайне необходимо соблюсти все размеры по проекту и технологии для получения правильных срезов» «Резка является одним из важнейших этапов на пути к получению качественного изделия. Крайне необходимо соблюсти все размеры по проекту и технологии для получения правильных срезов»Этап 5. Сварка Сварка заключается в наложении сварных швов (стыковых, угловых) на собранных по макету заготовках. Ранее наносятся прихватывающие швы во избежание подвижности элементов и проверки общей формы изделия. Сварка бывает ручная, полуавтоматическая и автоматическая. Сварку выполняют на постоянном токе. Участвует основной металл (свариваемые детали) и наплавленный (металл сварного шва). В ручной сварке соединение составляющих производится путем расплавления основного металла и электрода в результате создания высокой температуры электрической дуги, возникающей при создании потенциала между основным металлом и металлом электрода. Происходит взаимное смешивание и дальнейшее остывание и отвердевание металла сварного шва. Электрод являет собой стальной стержень диаметром от 3 до 8 мм, покрытый специальной обмазкой, имеющей сложный химический состав. Во время сварки обмазка нагревается и под действием температур оплавляется. Назначение обмазки – стабилизация электродуги, формирование сварочной ванны, достижение непрерывности сварки, обеспечение необходимых механических свойств наплавленного металла за счет легирующих добавок. И важнейшее назначение обмазки – протекция расплавленного металлического шва от окисления кислородом. При полуавтоматической сварке используются сварочные полуавтоматы. Сварка ведется в среде защитных газов (гелий, азот, аргон, углекислый газ), подаваемых непосредственно к месту сварки. Сварка проводится специальной сварочной проволокой. Углекислый газ берет на себя защитные функции расплавленного металла. Автоматическая сварка под флюсом производится сварочными автоматами различной модификации, которые автоматически ведут подачу проволоки и флюса. Имеют высокую производительность, но значительно отличаются в цене.  «Сварочные работы - основной этап в производстве, от которого зависит безопасность использования изделия заказчиком» Этап 6. Защита металлических конструкций лакокрасочными материалами Покраска изделия проходит в отдельном чистом, сухом помещении со специальной системой вентиляции. Первым слоем металл покрывают грунтующим раствором для улучшения адгезионных свойств, уменьшения расхода лакокрасочного материала и уменьшения впитывания влаги. Лакокрасочный материал наносят на очищенную поверхность металла. Существует несколько способов нанесения применяемых в зависимости от конфигурации изделия: пневматическое распыление, безвоздушное распыление, струйный облив, нанесение кистью. Покрытие ведется в несколько слоев, предварительно давая каждому слою просохнуть.  «На производстве компании "Тимерпром" используется только качественная сертифицированная и безопасная краска» Этап 7. Транспортировка и монтаж Заключительный этап производства металлоконструкций состоит в своевременной доставке материала до заказчика и грамотного монтажа, с учетом всех требований при эксплуатации объекта. |

Комментарии

1